中车唐山公司 以数智化转型引领高铁制造新变革

在全球新一轮科技革命和产业变革浪潮下,中国高铁作为国家名片,正从“中国制造”迈向“中国智造”。作为中国轨道交通装备制造业的领军企业之一,中车唐山机车车辆有限公司(以下简称“中车唐山公司”)积极拥抱时代浪潮,以智能制造为核心驱动力,推动高铁制造全链条的数智化转型,引领行业迈向高质量发展新阶段。

一、顶层设计与战略引领:绘制数智化转型蓝图

中车唐山公司的数智化转型并非零散的设备升级,而是基于顶层设计的系统性变革。公司制定了清晰的智能制造发展规划,将物联网、大数据、云计算、人工智能、数字孪生等新一代信息技术与研发设计、生产制造、运营管理、运维服务等全生命周期深度融合。通过构建覆盖“设计-工艺-制造-服务”的一体化数字平台,公司旨在实现生产过程的透明化、柔性化、智能化和绿色化,全面提升产品质量、生产效率和市场响应速度。

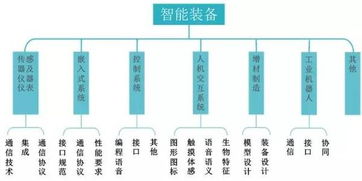

二、智能制造装备与技术:构筑核心硬实力

在制造环节,中车唐山公司大力推进智能化装备与技术的创新与应用,打造了多个行业标杆的智能制造单元和生产线。

- 智能焊接与装配:广泛采用高精度、智能化的焊接机器人、自动化装配线。例如,在车体制造中,应用激光视觉引导的焊接机器人,能够实现复杂三维焊缝的自动识别与精准焊接,不仅大幅提升了焊接质量和一致性,也改善了工人的作业环境。

- 数字化车间与柔性生产线:建设了基于工业互联网的数字化车间。通过部署大量的传感器和智能终端,实时采集设备状态、物料流转、生产进度等数据,实现生产过程的可视化监控与动态调度。柔性生产线能够适应多品种、小批量的高铁车辆定制化生产需求,快速响应市场变化。

- 智能物流与仓储:引入AGV(自动导引运输车)、智能立库和RFID(射频识别)技术,实现了物料从入库、拣选、配送到工位的全程自动化与信息化管理,有效降低了物流成本,提高了供应链效率。

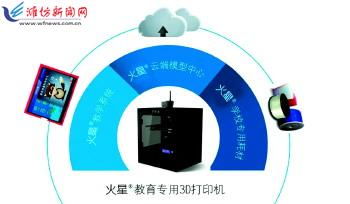

- 质量检测智能化:应用机器视觉、在线检测系统等,对关键零部件和整车进行自动化、高精度的质量检测。例如,利用3D视觉扫描技术对车体轮廓进行快速检测,并与数字模型进行比对,确保制造精度。

三、设计赋能:从“数字孪生”到“智能设计”

设计是制造的源头,中车唐山公司将数智化变革前置到研发设计端。

- 全三维数字化设计与仿真:全面采用基于模型的定义(MBD)技术,构建高铁车辆完整的数字样机。在设计阶段,即可进行强度、动力学、流体、噪声等多学科联合仿真与优化,提前发现并解决潜在问题,缩短研发周期。

- 数字孪生技术的深度应用:创建与物理产品实时映射、交互的数字孪生体。从设计、制造到运营维护,数字孪生体持续积累数据,可用于预测性维护、性能优化和故障诊断。例如,通过孪生模型分析列车运行数据,可以优化能耗策略,提升运营经济性。

- 人工智能辅助设计:开始探索将人工智能算法应用于设计环节,如利用AI进行材料选型优化、结构拓扑优化、布线路径规划等,提升设计效率与创新性。

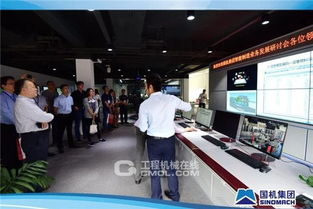

四、平台支撑与数据驱动:打造智慧“大脑”

中车唐山公司着力构建统一的企业级工业互联网平台和数据中心。该平台整合了来自设计、生产、设备、质量、供应链等各环节的数据,通过大数据分析和人工智能算法,实现:

- 生产智能决策:基于实时数据预测设备故障、优化生产排程、平衡产能。

- 质量追溯与分析:建立全过程质量数据档案,实现问题的快速定位与根因分析。

- 供应链协同:与上下游合作伙伴实现数据互通,提升供应链的透明度和协同效率。

- 个性化服务:基于车辆运行数据,为客户提供状态报告、健康管理、维修建议等增值服务。

五、成效与展望:引领行业变革新未来

通过系统的数智化转型,中车唐山公司在生产效率、产品质量、资源利用率、能耗水平等方面取得了显著提升。其制造的“复兴号”动车组等产品,以更高的可靠性、舒适性和智能化水平赢得了市场认可。

中车唐山公司将继续深化智能制造与工业互联网的融合创新,向网络化协同制造、个性化定制、服务化延伸等更高阶段迈进。通过持续的技术攻关与模式创新,公司不仅致力于巩固自身在全球高铁制造领域的领先地位,更将作为“中国智造”的典范,为全球轨道交通行业的转型升级贡献中国智慧与中国方案。

如若转载,请注明出处:http://www.ipulzer.com/product/50.html

更新时间:2026-02-24 03:32:54